摘要:飞轮齿圈材质分析涵盖其从制造到应用的全过程。该文探讨了高效实施设计策略的重要性,并详细解析了飞轮齿圈的材料选择、制造工艺及应用领域。通过深入了解材质特性,优化设计和制造过程,以提高飞轮齿圈的性能和使用寿命。也考虑了成本效益,为相关领域提供实用指导。

本文目录导读:

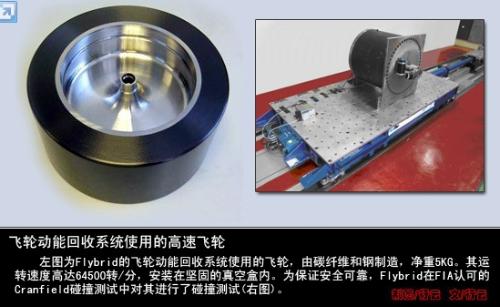

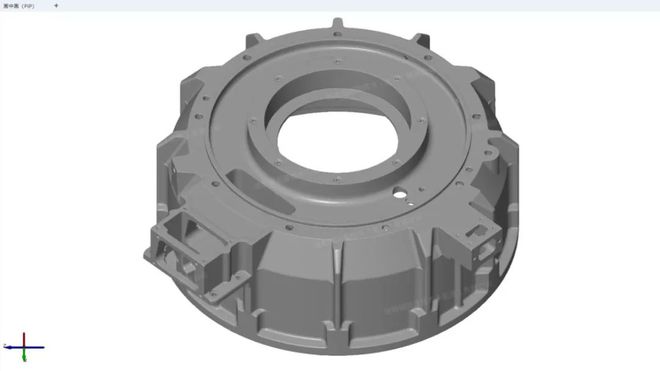

飞轮齿圈是机械设备中的重要部件,广泛应用于汽车、工程机械、船舶等领域,它的主要功能是传递动力,确保设备的正常运转,飞轮齿圈的材质对于其性能和使用寿命具有至关重要的影响,本文将详细解析飞轮齿圈的材质及其制造过程。

飞轮齿圈的材质

飞轮齿圈常用的材质主要包括以下几种:

1、碳钢

碳钢是飞轮齿圈最常用的材料之一,具有良好的强度和韧性,通过热处理,可以提高其硬度和耐磨性,满足各种复杂工况的需求。

2、合金钢

合金钢是在碳钢的基础上添加其他元素(如铬、钼、锰等)形成的,具有更高的强度和耐磨性,合金钢飞轮齿圈适用于高速、重载的工况。

3、不锈钢

不锈钢具有良好的耐腐蚀性和抗氧化性能,适用于潮湿、腐蚀性的环境,不锈钢飞轮齿圈广泛应用于船舶、化工等领域。

4、铸铁

铸铁飞轮齿圈具有一定的强度和耐磨性,成本较低,广泛应用于一些中低负载的机械设备中。

制造过程

飞轮齿圈的制造过程包括以下几个主要环节:

1、原料准备

根据产品需求和工艺要求,准备相应的原材料,如碳钢、合金钢、不锈钢等。

2、熔炼与铸造

将原料熔炼成液态,通过铸造工艺制作出齿圈的粗坯。

3、热处理

通过淬火、回火、表面处理等热处理方法,提高齿圈的硬度和耐磨性。

4、机械加工

对齿圈进行车削、铣削、钻孔等机械加工,精确控制尺寸和形状。

5、检测与测试

对加工完成的齿圈进行严格的检测和测试,确保其性能符合标准要求。

应用与性能特点

飞轮齿圈的应用领域广泛,不同的材质具有不同的性能特点:

1、汽车领域

汽车飞轮齿圈主要使用碳钢和合金钢材质,具有较高的强度和耐磨性,确保汽车发动机的正常运转。

2、工程机械

工程机械中的飞轮齿圈主要使用合金钢和不锈钢材质,适应于恶劣的工况,具有较长的使用寿命。

3、船舶领域

船舶领域的飞轮齿圈主要使用不锈钢和铸铁材质,具有良好的耐腐蚀性和抗氧化性能。

飞轮齿圈的材质对于其性能和使用寿命具有重要影响,不同的材质具有不同的性能特点,适用于不同的应用领域,在制造过程中,需要严格控制各个环节的质量,确保飞轮齿圈的性能符合标准要求,随着科技的进步和工艺的发展,飞轮齿圈的材质和制造工艺将不断更新,为机械设备的发展提供有力支持。

展望与建议

1、研发新材料

随着新材料技术的不断发展,建议企业加强与科研机构的合作,研发具有更高性能的新材料,提高飞轮齿圈的性能和使用寿命。

2、优化制造工艺

通过引入先进的制造工艺和技术,提高飞轮齿圈的制造精度和效率,降低成本,提高竞争力。

3、加强质量控制

企业应建立完善的质量管理体系,对各个环节进行严格的质量控制,确保飞轮齿圈的质量稳定可靠。

4、服务与支持

提供全面的售前、售中和售后服务,满足客户的个性化需求,扩大市场份额。

飞轮齿圈的材质和制造工艺是一个值得深入研究的话题,通过不断提高技术水平和创新能力,可以满足不同领域的需求,推动机械设备行业的发展。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8