摘要:本文详细介绍了阀门的制作工艺装配流程,包括计划设计和迅速执行等环节。内容涵盖了阀门制造的多个关键步骤,如材料选择、加工、组装和测试等。文章还强调了迅速执行计划设计的重要性,以确保阀门的质量和性能达到预期标准。通过本文,读者可以全面了解阀门的制作过程及其关键环节,为相关领域提供参考。

本文目录导读:

阀门是流体输送系统中的重要组成部分,广泛应用于各个领域,阀门的制作工艺装配直接关系到其性能和使用寿命,本文将详细介绍阀门的制作工艺装配流程,帮助读者了解阀门制造的全过程。

阀门制作工艺概述

阀门的制作工艺主要包括材料准备、锻造、机械加工、热处理、表面处理等工序,装配工艺是阀门制作过程中的关键环节,直接影响到阀门的性能和质量。

阀门装配工艺流程

1、零部件准备

在阀门装配前,需要对所有零部件进行严格的检查,确保其尺寸精度、表面质量及无损伤,对零部件进行分类,以便于后续的装配工作。

2、阀门主体组装

将阀门主体(阀体、阀盖)与阀座、阀瓣等零部件进行组装,确保各部件之间的配合紧密,无间隙。

3、密封装置安装

阀门密封装置包括填料函、密封环等,安装时,需确保密封装置的位置正确,确保其与阀杆之间的密封性能。

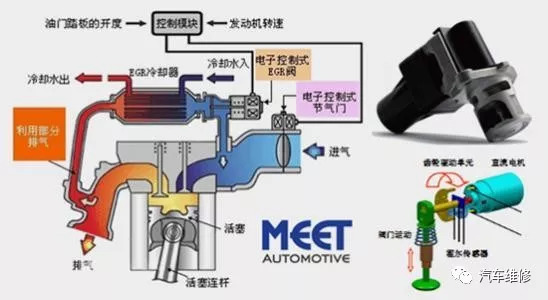

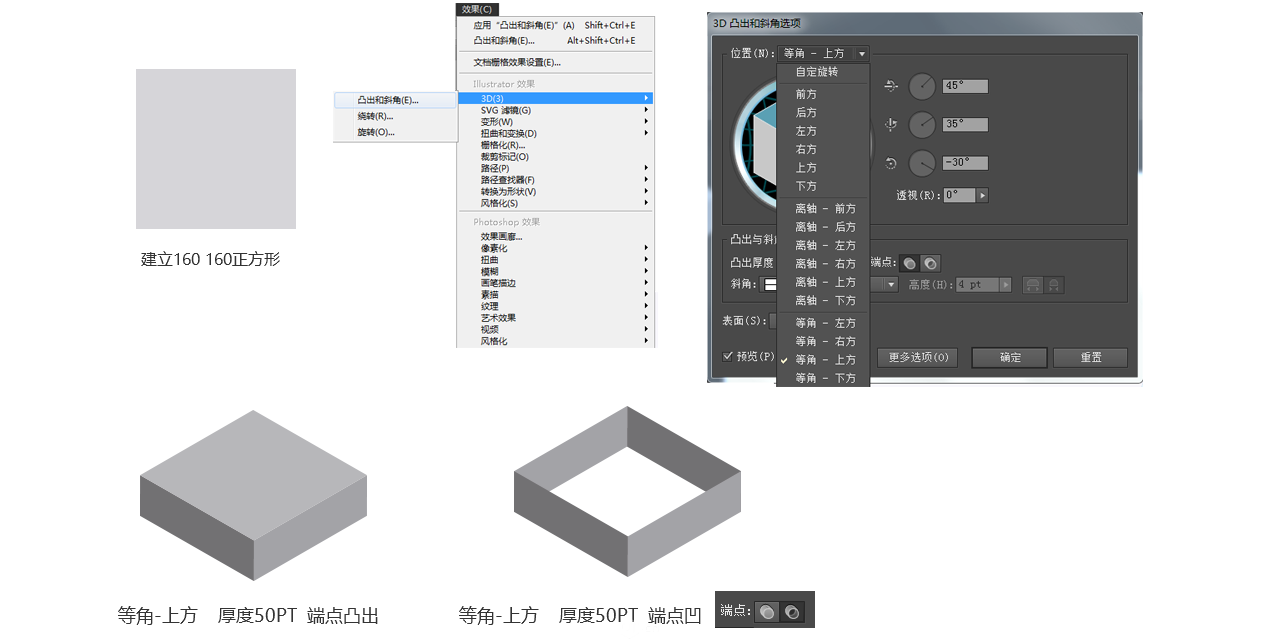

4、传动装置安装

传动装置包括手柄、齿轮、电动执行器等,安装时,需确保传动装置与阀瓣之间的连接可靠,动作灵活。

5、辅助装置安装

辅助装置包括限位开关、减压装置等,安装时,需确保其位置准确,功能正常。

6、阀门调试

在阀门装配完成后,需进行调试,通过开关操作,检查阀门动作的灵活性和可靠性,检查阀门密封性能、泄漏情况等。

阀门制作工艺中的关键要点

1、材料选择

阀门材料的选择直接影响到其性能和使用寿命,应根据使用场景、介质特性等因素选择合适的材料。

2、加工工艺控制

在阀门制作过程中,机械加工、热处理等工序对阀门的性能和质量有重要影响,需严格控制加工精度和热处理工艺,确保阀门的质量稳定。

3、装配精度控制

阀门装配过程中,需确保各部件之间的配合精度,以保证阀门的性能和使用寿命,注意防止零件损伤和污染。

4、质量控制

阀门制作过程中,应进行严格的质量检查和控制,包括原材料检查、加工过程检查、成品检验等,确保阀门的质量符合要求。

常见问题解决及优化建议

1、阀门卡涩问题

原因:可能是阀瓣、阀座表面粗糙度过高或配合过紧。

解决方案:优化加工工艺,降低表面粗糙度;适当调整配合紧密度。

2、阀门泄漏问题

原因:可能是密封装置损坏或安装不当。

解决方案:更换密封装置,确保安装正确;检查阀杆和填料函的磨损情况,及时更换。

3、阀门动作不灵活问题

原因:可能是传动装置磨损或卡涩。

解决方案:检查传动装置,及时更换磨损部件;添加润滑油,保持传动装置灵活。

阀门的制作工艺装配是一个复杂的过程,需要严格控制各个环节的质量,通过本文的介绍,希望读者对阀门的制作工艺装配有了更深入的了解,在实际生产过程中,应根据具体情况进行工艺调整和优化,以提高阀门的性能和质量。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8