摘要:本文探讨了减速器镗孔夹具的设计与优化问题,介绍了如何通过改进夹具结构来提高加工精度和加工效率。文章还探讨了高速响应策略的应用,以提高加工过程中的响应速度和加工质量。通过优化设计和应用高速响应策略,可以有效提高减速器的制造质量和性能。

本文目录导读:

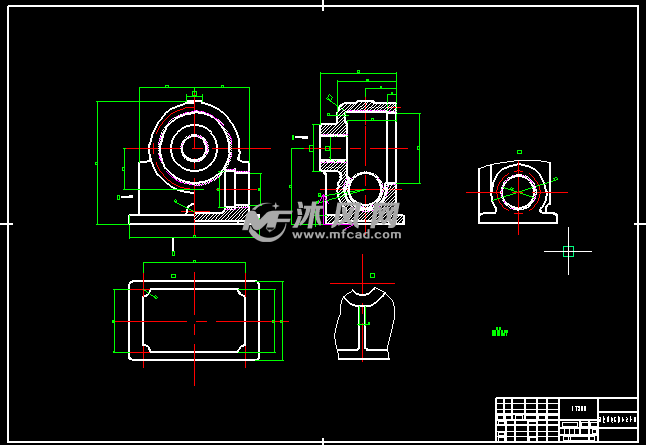

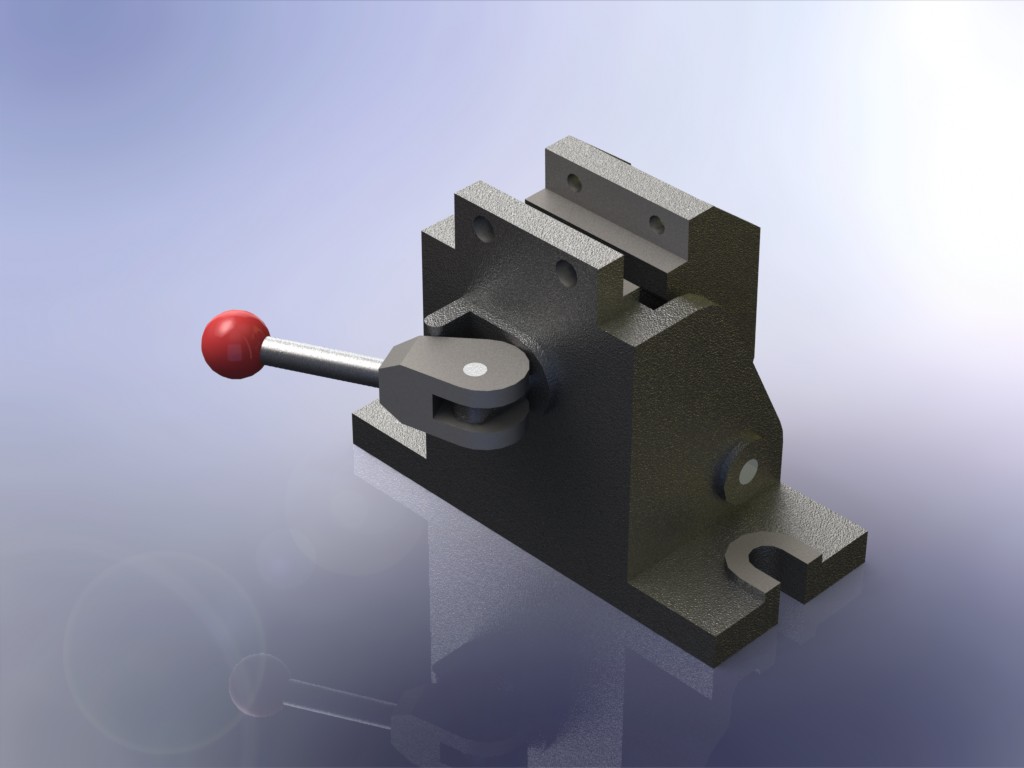

在现代机械制造业中,减速器作为重要的动力传递装置,广泛应用于各类机械设备中,减速器的镗孔加工是制造过程中的关键环节之一,其加工质量直接影响到减速器的性能和使用寿命,设计一款高效、稳定的减速器镗孔夹具显得尤为重要,本文旨在探讨减速器镗孔夹具的设计原则、优化方向及应用实践。

减速器镗孔夹具设计原则

1、准确性:夹具设计应确保镗孔位置的准确性,以满足减速器的精度要求。

2、稳定性:夹具在加工过程中应具备较高的稳定性,避免加工过程中的振动和位移。

3、操作性:夹具操作应简便,便于工人快速安装和调试。

4、耐用性:夹具应具备良好的耐用性,能在长时间使用过程中保持性能稳定。

减速器镗孔夹具的优化方向

1、夹具结构优化:针对减速器的镗孔需求,优化夹具结构,提高夹具的刚性和稳定性。

2、夹具定位精度提升:通过改进定位方式,提高夹具的定位精度,确保镗孔位置的准确性。

3、智能化改造:引入智能化技术,实现夹具的自动调整、自动补偿等功能,提高加工效率。

4、材料与工艺优化:选用高性能材料,采用先进的制造工艺,提高夹具的耐用性和使用寿命。

减速器镗孔夹具的应用实践

1、实际应用案例:在某企业的减速器生产过程中,采用优化后的镗孔夹具,显著提高了镗孔的加工质量和效率。

2、夹具使用注意事项:在使用过程中,应注意保持夹具的清洁,定期检查夹具的紧固性和稳定性,确保加工过程的顺利进行。

3、维护与保养:夹具使用一段时间后,应进行维护和保养,如更换磨损部件、润滑关键部位等,以保证夹具的性能稳定。

4、效果评估:通过实际应用,对夹具的效果进行评估,收集使用反馈,为进一步优化提供数据支持。

减速器镗孔夹具的设计与优化对于提高减速器的制造质量具有重要意义,通过遵循设计原则、优化方向和应用实践,可以设计出一款高效、稳定的镗孔夹具,提高减速器的制造效率和质量,随着技术的不断发展,减速器镗孔夹具的智能化、自动化将成为发展趋势,为机械制造业的发展提供有力支持。

展望

减速器镗孔夹具的发展将朝着以下几个方向进行:

1、智能化:引入更多的智能化技术,实现夹具的自动调整、自动识别、自动补偿等功能,提高加工过程的自动化程度。

2、柔性化:设计可调整式的夹具结构,适应不同规格减速器的镗孔需求,提高夹具的通用性和柔性。

3、模块化:采用模块化设计,方便夹具的维修和更换部件,降低使用成本。

4、高性能材料:研究并应用高性能材料,提高夹具的耐用性和使用寿命,降低使用过程中的损耗。

减速器镗孔夹具的设计与优化是提高减速器制造质量的关键环节,通过不断的研究和实践,我们可以设计出一款更加先进、高效的镗孔夹具,为机械制造业的发展做出贡献。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8

还没有评论,来说两句吧...