摘要:本文介绍了周转箱模具的结构图及其设计特点,详细阐述了模具的推进方式。文章权威诠释了周转箱模具的构造及其设计理念,包括其推进方式的细节。该模具结构图展示了模具的各部分组成,设计特点注重实用性和效率,推进方式经过优化,提高了生产效率和产品质量。

本文目录导读:

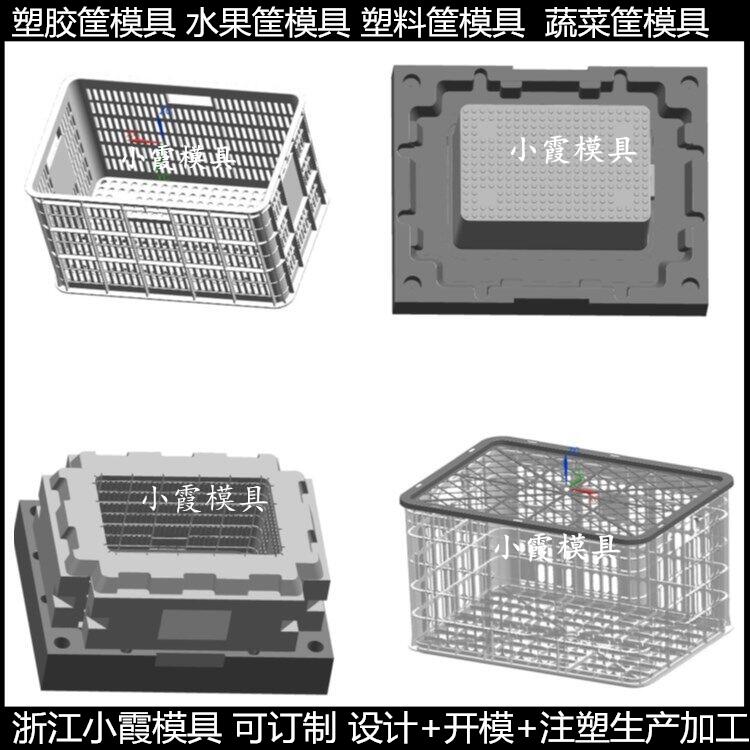

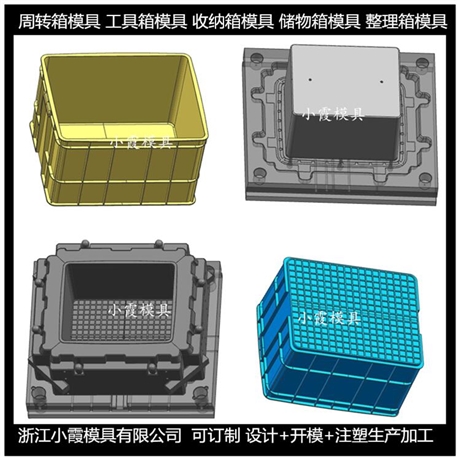

周转箱模具在物流、仓储及制造业中扮演着至关重要的角色,其结构设计的合理性与否直接影响到制品的质量、生产效率及成本,本文将详细介绍周转箱模具的结构图及其设计特点,帮助读者更好地理解其工作原理和构成。

周转箱模具结构图概述

周转箱模具结构图主要包括以下几个部分:

1、定位结构:包括前后模板、上下模板的定位销和定位孔,确保模具各部件的精确位置。

2、浇注系统:包括主流道、分流道及浇口,负责将熔融物料引入型腔。

3、成型零件:构成周转箱的各个内腔和外侧轮廓,如箱体的侧壁、底部和顶部等。

4、顶出系统:包括顶针、顶杆和顶出板,用于将制品从模具中顶出。

5、冷却系统:包括冷却水道、冷却孔和温控装置,确保模具在成型过程中的温度控制。

6、排气系统:包括排气槽、排气孔和真空装置,用于排出模具内的空气。

周转箱模具结构设计特点

1、准确性:周转箱模具的结构设计需确保高度的准确性,以保证制品的尺寸精度和表面质量。

2、稳定性:模具结构需具备优良的稳定性,确保在长时间使用过程中保持良好的工作性能。

3、可调性:为了方便模具的调试和维护,结构设计需具备良好的可调性。

4、耐用性:周转箱模具需经受大量生产周期,因此需具备高耐用性。

5、易于加工和组装:模具的结构设计应便于加工和组装,以降低生产成本和提高生产效率。

6、考虑物流因素:在模具设计过程中,还需考虑到物流因素,如便于制品的取出、搬运和存储。

周转箱模具结构设计流程

1、分析制品要求:详细了解周转箱的用途、尺寸、材质和性能要求。

2、选定模具类型:根据制品要求选择合适的模具类型。

3、设计定位结构:确保模具各部件的精确位置。

4、设计浇注系统:根据物料性质和制品要求设计合理的浇注系统。

5、设计成型零件:根据制品的内外轮廓设计成型零件。

6、设计顶出系统:根据制品的顶出要求和顶出力设计顶出系统。

7、设计冷却和排气系统:确保模具在成型过程中的温度控制和排气效果。

8、绘制模具结构图:根据上述设计绘制完整的模具结构图。

9、评估和优化:对设计进行评估和优化,确保模具的性能和效率。

案例分析

以某物流公司的周转箱为例,其模具结构设计采用了先进的CAD/CAM技术,设计时,充分考虑了制品的尺寸精度、表面质量和生产效率要求,采用优化的浇注系统,确保了熔融物料在型腔内的均匀分布,成型零件采用了高品质的材料和先进的加工工艺,确保了制品的质量和稳定性,顶出系统经过精心设计和调试,确保了制品的顺利顶出,冷却和排气系统的合理设计,确保了模具在成型过程中的温度控制和排气效果。

周转箱模具的结构设计是一项复杂而重要的工作,合理的结构设计不仅能提高制品的质量和生产效率,还能降低生产成本,设计师在设计时需充分考虑各种因素,如制品要求、物料性质、生产环境等,以确保设计的模具具备高度的准确性、稳定性、可调性、耐用性和易于加工组装性,通过案例分析,我们可以看到先进的CAD/CAM技术和优化的设计理念在周转箱模具结构设计中的应用效果。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8

还没有评论,来说两句吧...