摘要:本文介绍了玻璃弯管的制作过程及系统化分析。文章详细阐述了从开发版137.19到定制版43.728的理论分析解析。制作过程包括原料选择、加热、弯制、冷却等环节,同时注重系统化操作,确保每一步工艺都精确无误。通过理论分析,提高了制作效率及产品质量。定制版玻璃弯管展现出更高的性能和精度。

本文目录导读:

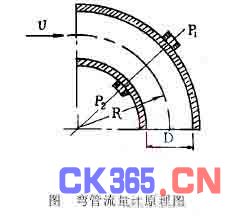

玻璃弯管作为一种重要的工业制品,广泛应用于建筑、化工、冶金等领域,本文将详细介绍玻璃弯管的制作过程,并对制作过程进行系统化分析说明,旨在为读者提供一个清晰、全面的了解视角。

玻璃弯管制作概述

玻璃弯管制作涉及多个环节,包括原料准备、加工设备选择、生产工艺流程等,本文将按照这些环节逐步展开介绍。

玻璃弯管制作过程

1、原料准备

制作玻璃弯管的主要原料包括玻璃原料、辅助材料等,玻璃原料需选用优质硅砂、石灰石等,以保证产品的质量和性能,辅助材料包括各种添加剂、着色剂等,用于调节玻璃的色泽和性能。

2、加工设备选择

制作玻璃弯管需要用到多种加工设备,如玻璃熔炉、成型机、切割机、磨光机等,这些设备的选择直接影响到产品质量和生产效率,在选择设备时,需充分考虑设备的性能、精度、耐用性等因素。

3、生产工艺流程

(1)配料:按照一定比例将玻璃原料和辅助材料混合,送入玻璃熔炉。

(2)熔化:在玻璃熔炉中加热混合物料,使其熔化成为均匀的玻璃液。

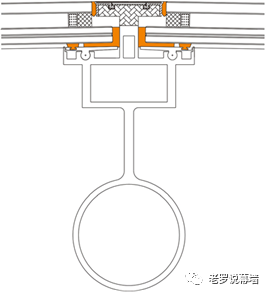

(3)成型:将玻璃液引入成型机,通过模具或压力使其形成所需的弯管形状。

(4)冷却:成型后的玻璃弯管需进行冷却,以保证其结构稳定。

(5)切割和磨光:对冷却后的玻璃弯管进行切割和磨光,以达到所需长度和表面光洁度。

系统化分析说明

1、原料选择与质量控制

原料的质量直接影响玻璃弯管的质量,在选择原料时,需进行严格的质量检测和控制,合理搭配不同原料,以优化产品的性能。

2、设备选择与配置优化

设备的选择和配置对生产效率、产品质量具有重要影响,在选择设备时,需根据生产规模、产品种类等因素进行综合考虑,设备的维护和保养也至关重要,以确保设备的长期稳定运行。

3、生产工艺流程优化

优化生产工艺流程有助于提高生产效率和产品质量,通过调整熔化温度、成型压力等参数,可以实现对玻璃弯管性能的优化,引入自动化和智能化技术,提高生产线的自动化程度,降低人工成本。

4、安全生产与环境保护

在玻璃弯管制作过程中,需注重安全生产和环境保护,制定严格的安全操作规程,确保员工的安全和健康,加强废气、废水等污染物的处理,降低生产对环境的影响。

5、产品质量检测与评估

产品质量检测与评估是确保玻璃弯管质量的重要环节,通过外观检测、性能测试等手段,确保产品符合相关标准和客户要求,建立产品质量档案,对生产过程进行追溯和管理。

开发版137.19的特点与优势

开发版137.19的玻璃弯管制作在原料选择、设备配置、工艺流程等方面进行了优化和改进,其特点与优势如下:

1、选用优质原料,保证产品质量和性能;

2、配备先进的加工设备,提高生产效率和产品质量;

3、优化工艺流程,降低能耗和成本;

4、注重安全生产和环境保护,实现可持续发展;

5、严格的质量控制体系,确保产品符合标准和客户要求。

本文详细介绍了玻璃弯管的制作过程,并对制作过程进行了系统化分析说明,通过优化原料选择、设备配置、工艺流程等方面,开发版137.19的玻璃弯管制作实现了高质量、高效率的生产,注重安全生产和环境保护,实现了可持续发展,在未来的发展中,我们将继续探索新技术、新工艺,以提高玻璃弯管制作的技术水平和竞争力。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8

还没有评论,来说两句吧...