摘要:本文研究了笔杆注塑模的设计与制造过程,进行了系统化分析说明。文章介绍了开发版137.19的相关内容,详细阐述了笔杆注塑模具的设计原则、制造工艺流程以及关键技术要点。通过优化模具结构、材料选择和制造工艺,提高了笔杆注塑模具的性能和制造效率,为笔杆制造行业提供了有益的参考和借鉴。

本文目录导读:

随着科技的不断发展,电子产品已成为人们日常生活和工作中不可或缺的一部分,作为电子产品的重要配件,笔杆的需求也日益增长,为了满足市场需求,注塑模具技术被广泛应用于笔杆的生产制造中,本文将详细介绍笔杆注塑模的设计与制造过程,探讨其关键技术及优化措施。

笔杆注塑模的设计

1、设计原则

笔杆注塑模的设计应遵循实用、高效、精准、可靠的原则,在保障产品质量的前提下,尽量优化模具结构,提高生产效率。

2、模具结构

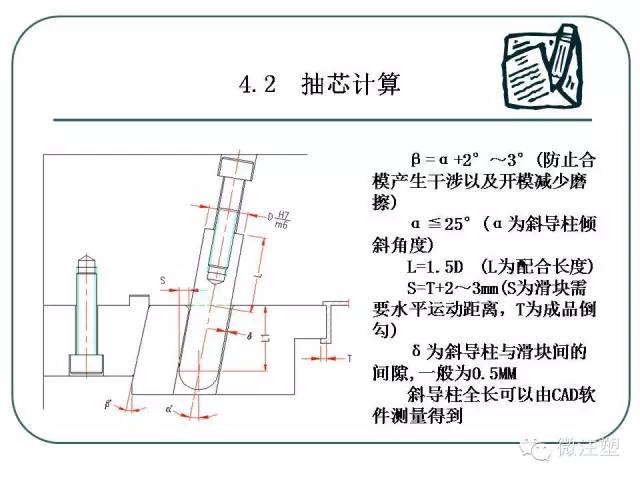

笔杆注塑模主要由定模、动模、型芯、型腔、浇注系统、排气系统以及冷却系统等部分组成,设计时需根据笔杆的几何形状、尺寸精度、材料性能等因素进行模具结构的优化。

3、关键技术参数

(1)型腔布局:根据产品特点和生产需求,合理设计型腔数量及布局,以提高模具的生产效率。

(2)浇注系统:确保塑料在模具中均匀分布,避免流动阻力过大。

(3)冷却系统:合理设计冷却系统,确保模具在注射过程中保持恒温,防止变形。

(4)排气系统:防止模具内气体滞留,确保成型过程稳定。

笔杆注塑模的制造

1、制造工艺

笔杆注塑模的制造主要包括模具零件的加工、装配与调试等环节,模具零件的加工是制造过程中的关键环节。

2、加工设备

制造过程中需使用数控铣床、数控磨床、电火花机床等设备,这些设备精度高,可确保模具的制造质量。

3、制造流程

(1)模具零件加工:根据设计图纸,对模具零件进行精细加工,确保尺寸精度和表面质量。

(2)装配:将加工好的模具零件进行组装,确保模具的装配精度。

(3)调试:对装配好的模具进行调试,检查其性能是否满足设计要求。

优化措施

1、模具结构优化

通过改进模具结构,提高模具的强度和刚度,减少模具的变形和磨损,优化浇注系统、冷却系统和排气系统,提高塑料在模具中的流动性,降低注射压力。

2、工艺参数优化

通过调整注射速度、注射压力、保压时间等工艺参数,优化注塑过程,提高产品质量和生产效率。

3、材料选择优化

选择适合的材料,提高模具的耐磨性、耐腐蚀性和热稳定性,延长模具的使用寿命,考虑材料的加工性能,确保模具零件的加工质量。

案例分析

以某款笔杆为例,通过采用优化后的注塑模具技术,实现了高效、稳定的生产,具体案例包括:模具结构的优化设计,使得塑料在模具中分布更加均匀;工艺参数的调整,降低了注射压力,提高了产品质量;选用高性能材料,提高了模具的耐磨性和耐腐蚀性,实现了笔杆的高品质生产,满足了市场需求。

笔杆注塑模的设计与制造是笔杆生产过程中的关键环节,通过设计原则的指导、模具结构的优化、制造工艺的改进以及材料选择等方面的优化措施,可以实现笔杆的高效、稳定生产,案例分析展示了优化后的注塑模具技术在实际生产中的应用效果,随着科技的进步和市场需求的变化,笔杆注塑模的设计与制造技术将面临更多的挑战和机遇。

展望

随着智能制造、数字化技术的不断发展,笔杆注塑模的设计与制造将趋向智能化、数字化,笔杆注塑模的设计将更加注重模具结构的优化和工艺参数的精细化调整,新型材料的应用将为笔杆注塑模的制造带来更多的可能性,随着人工智能技术的不断发展,智能化制造将成为未来的主流趋势,为笔杆注塑模的制造带来更高的生产效率和产品质量。

本文详细阐述了笔杆注塑模的设计与制造过程,包括设计原则、模具结构、制造工艺、优化措施以及案例分析等方面,通过不断优化设计、改进制造工艺和选用合适的材料,可以实现笔杆的高效、稳定生产,随着科技的进步和市场需求的变化,笔杆注塑模的设计与制造技术将面临更多的挑战和机遇,智能化、数字化技术的发展将为笔杆注塑模的制造带来更高的生产效率和产品质量。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8

还没有评论,来说两句吧...