摘要:络筒工序在纺织生产中至关重要,旨在提升纱线质量并确保生产顺利进行。该工序的目的是通过定性分析,优化纱线的结构和性能,以满足纺织加工的要求。通过一系列操作,如纱线张力控制、卷绕密度调整等,确保纱线质量稳定、无缺陷。络筒工序还需对纱线进行细致的分析和解释定义,以确保纱线符合纺织行业的标准和要求。这一工序的实施对于提高纺织品的整体质量、推动纺织产业的持续发展具有重要意义。

本文目录导读:

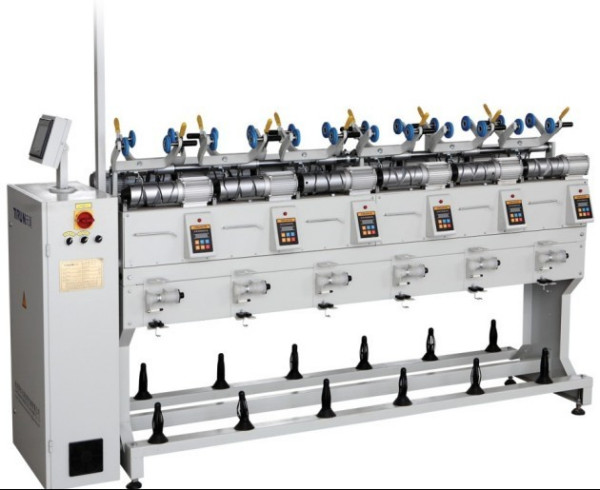

络筒,作为纺织生产过程中的重要环节,对于提升纱线质量、确保后续工序的顺利进行具有重要意义,本文将详细介绍络筒工序的目的和要求,帮助读者更好地理解这一工序的重要性。

络筒工序的目的

1、清除纱线上的疵点及杂质:在纺织生产过程中,纱线可能会受到各种因素的影响,导致表面出现疵点或杂质,络筒工序通过张力和热定型的处理,清除纱线上的疵点和杂质,提高纱线的质量。

2、纠正纱线的结构和形态:纱线在生产和运输过程中可能会产生变形或结构松散,络筒工序通过调整纱线的张力和热定型处理,使纱线恢复原有的结构和形态,提高纱线的稳定性和可靠性。

3、增加纱线的卷绕密度和紧密度:络筒工序通过合理的卷绕方式和张力控制,增加纱线的卷绕密度和紧密度,提高纱线的抱合力,为后续的纺织加工提供便利。

4、为后续工序提供合适的纱线卷装:络筒工序将纱线卷绕成一定形状和规格的筒子,以便于后续的纺织加工,如织布、针织等。

络筒工序的要求

1、清除疵点和杂质:在络筒过程中,应严格检查纱线的质量,清除表面的疵点、结节、杂质等,确保纱线的清洁度和质量。

2、控制张力均匀:在络筒过程中,要保持纱线张力的均匀性,避免过紧或过松,以保证纱线结构的稳定性和卷绕质量。

3、合理选择卷绕方式和参数:根据纱线的种类、规格和后续加工需求,合理选择卷绕方式和参数,如卷绕密度、紧密度等,以确保纱线卷装的质量和稳定性。

4、保持设备状态良好:络筒设备应保持清洁、润滑和调试良好,以确保设备的正常运行和纱线质量的稳定。

5、严格操作规范:操作人员应严格遵守络筒工序的操作规范和安全要求,确保生产过程的顺利进行和人员的安全。

6、监控生产过程:在络筒过程中,应对生产过程进行实时监控,及时发现并处理异常情况,确保纱线质量的稳定和生产的顺利进行。

7、记录与反馈:操作人员应做好生产记录,包括纱线的质量、卷绕情况、设备运行状态等,以便后续分析和改进,应及时反馈生产过程中的问题,以便及时调整和优化生产流程。

8、环保与节能:在络筒过程中,应关注环保和节能问题,采取合理的措施降低能耗和减少废弃物排放,以实现绿色生产。

络筒工序作为纺织生产过程中的重要环节,对于提升纱线质量、确保后续工序的顺利进行具有重要意义,为了达到这一目的,必须严格遵守络筒工序的要求,包括清除疵点和杂质、控制张力均匀、合理选择卷绕方式和参数、保持设备状态良好、严格操作规范、监控生产过程、记录与反馈以及关注环保与节能等方面,只有这样,才能确保络筒工序的顺利进行,为后续的纺织加工提供优质的纱线卷装。

为了更好地实现络筒工序的目的和要求,建议企业加强操作人员的培训和管理,提高操作人员的技能水平和责任意识,应定期对络筒设备进行维护和检修,确保设备的正常运行和纱线质量的稳定,还应关注行业内的先进技术和发展趋势,积极引进新技术和新设备,以提高生产效率和产品质量。

浙ICP备2023031961号-8

浙ICP备2023031961号-8 浙ICP备2023031961号-8

浙ICP备2023031961号-8

还没有评论,来说两句吧...